Mlecí stroj na prášek Výrobce

-

WLD nízkoteplotní kryogenní mlýnč mlýna

Tento stroj WLD s nízkým teplotou kryogenního mlýna s nízkou teplotou překonává tradiční metody broušení, zejména u materiálů citlivých n... -

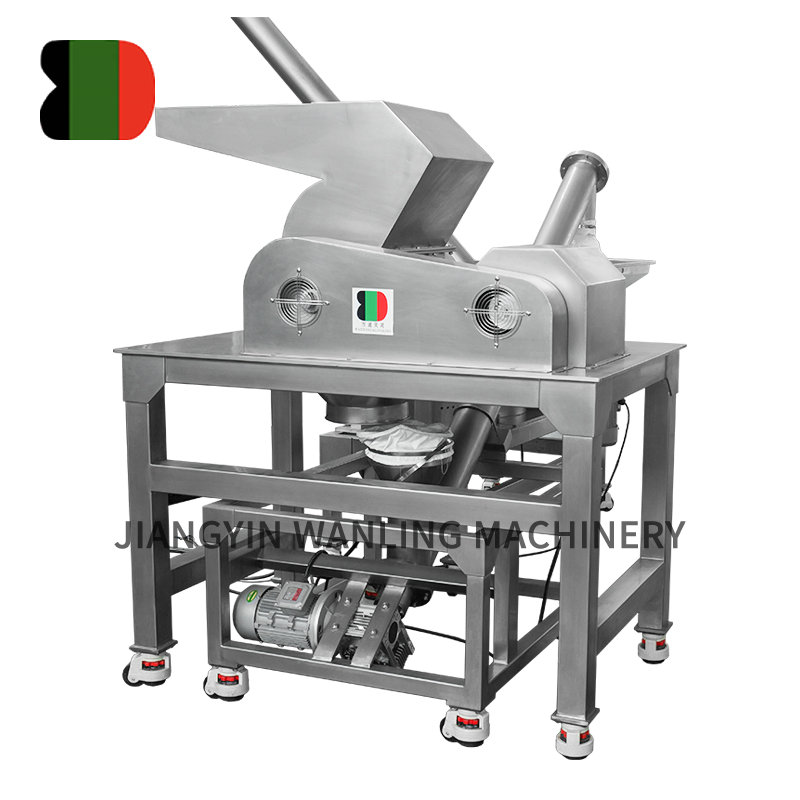

WF matice Roller Grinder Machine

Mlýnč válcového mlýna je speciálně navržen pro mastná jídla (jako je sezam, sója, ořech, arašídy atd.). Stroj může rozdrtit všechny druhy... -

WF Vysoce kvalitní stroj na sesamový roletový stroj

Vysoce kvalitní stroj na sesamový roleta WF je speciálně navržen tak, aby vynikl při broušení mastných potravin, což z něj činí dobrou vo... -

WF Plastic PP Grinder Machine

Tento plastový mlýnek WF je složen hlavně z krmítka, pouzdra, vřetena, řezací hlavy, hlavního motoru, elektrického boxu atd. -

WF DISK typ PC PC PLAST MILL

Stroj s plastovým mlýnem typu WF Disc, vyrobený společností Jiangyin Wanling International Trading Co., Ltd, je těžkopádnou mlýnek, který... -

WLM Sweet Chilli prášek

Sladká chilli práškový stroj je wlm superfine mlýnka, může brousit sladké chilli na jemný prášek. Více než 100mesh. Ačkoli sladké chilli ... -

WLS kořenového stroje z nerezové oceli

Stroj na kořen z nerezové oceli může brousit kořeny z velké velikosti na malou velikost, broušení je velmi silná a tvrdá, je dobrá při br... -

WLS kořenový hrubý drtič mlýnek stroj

Hrubý drtič kořene je stroj z nerezové oceli, může rozdrtit kořeny na malou velikost 2-20 mm. Velikost konečného produktu je nastavitelná... -

WLS Automatické kořeny hrubý drtičský stroj

Tento automatický kořenový hrubý drtič může nepřetržitě pracovat a brousit kořeny na malou velikost. Hrubý drtič je složen z hlavní části... -

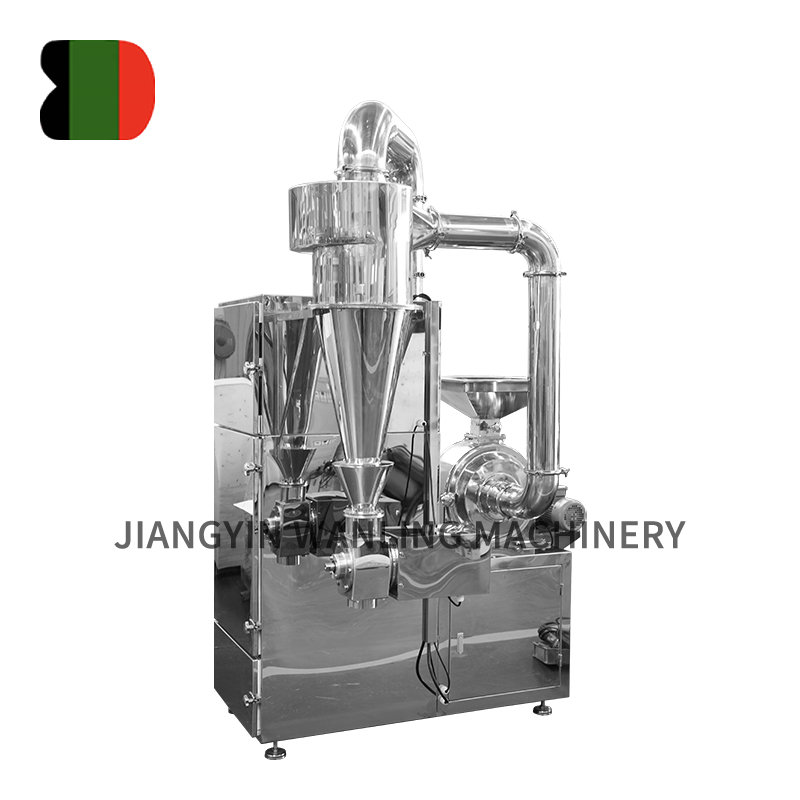

Hladivý mlýn WSDF automatického skořice

Tento automatický skořicový mlýn je složen z hlavního mlýnku, odlučovače cyklónu, pulzního prachu, část a ventilátor atd. Může rozdrtit s... -

Vysoká kapacita WSDF Hammer Mill Machine WSDF

Vysokokapacitní skořicový mlýnský stroj se používá k rozdrcení suroviny na jemný prášek. Skládá se z hlavní části mlýnek, části cyklónu ... -

WLF horizontální typ pilulky mlýnek stroj

Tento stroj na mlýnek na pilulky je vodorovný stroj na pin mlýn, může brousit pilulky na prášek 12-120 mesh. Tento stroj na mlýnek má mal... -

WLF Automatic Chilli Brundhing Mill Machine

Stroj WLF Chilli Mill může brousit chilli na prášek, může fungovat nepřetržitě pro svůj cyklónový výbojový systém. Mlýnský stroj je vyrob... -

Vysokokapacitní stroj na mlýn s vysokou kapacitou

Tento stroj na cukrový mlýn používá čepel pin, může brousit cukr na jemný prášek 12-120mesh. Stroj na cukrový mlýn může fungovat nepřetrž... -

WLM Květinový jemný prášek

Stroj na výrobu jemného prášku květů je superfinální mlýnka WLM-10, může brousit květinu k jemnému prášku 80-600MESH, tento brusičský str...

O nás

Čest

-

Čest

Čest -

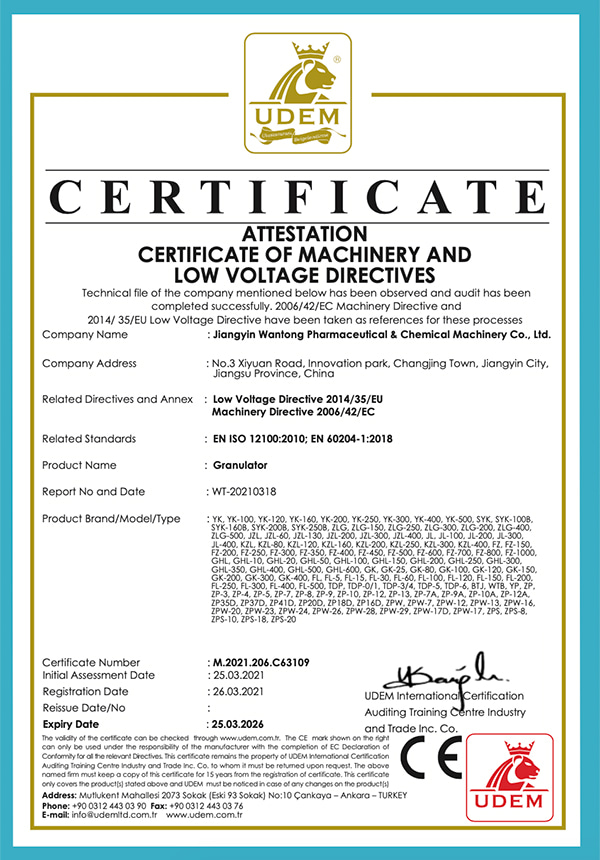

CE

CE

Zprávy

-

Zprávy průmyslu 2026-01-06

Úvod do mlýnků na koření Mlecí stroje na koření jsou nezbytným vybavením jak pro domácí ...

Zobrazit více -

Zprávy průmyslu 2026-01-04

Úvod do průmyslových metod sušení Sušení je kritický proces ve farmaceutické, chemické a potra...

Zobrazit více -

Zprávy průmyslu 2025-12-23

Úvod do Dvoukuželové mixéry Dvoukuželové mixéry jsou široce používané průmyslové míchací...

Zobrazit více -

Zprávy průmyslu 2025-12-18

Úvod do Mlýnky na koření Mlýnky na koření jsou nezbytnými nástroji pro komerční i domácí...

Zobrazit více

Rozšíření znalostí v oboru

Jak podává brusný stroj automatické načítání a vykládání a změna nástroje?

S neustálým rozvojem zpracovatelského průmyslu zaznamenaly broušení jako důležité zpracovatelské zařízení zlepšení v jejich automatizační a inteligenční úrovni. Mezi nimi se automatické nakládání a vykládku a funkce měnící nástroje staly významnými značkami moderních brusných strojů. Tento článek poskytne podrobný úvod do toho, jak broušení podporuje tyto dvě funkce, jejich pracovní principy a jejich výhody.

Funkce automatického nakládání a vykládky

Funkce automatického nakládání a vykládky je klíčovou součástí automatizace brusných strojů. Využívá automatizační zařízení, jako jsou roboty a dopravní pásy, k dosažení automatického popadnutí, umístění a umístění obrobků, čímž se snižuje intenzita pracovních sil operátorů a zlepšení efektivity výroby.

Automatický systém nakládání a vykládání brusného stroje se obvykle skládá z robotů, dopravních pásů, příslušenství a senzorů. Robot identifikuje polohu a orientaci obrobku prostřednictvím senzorů, pak popadne obrobku z dopravního pásu se příslušenstvím a umístí jej na pracovní tabulku brusného stroje pro zpracování. Po zpracování robot odstraní obrobku z pracovního stolu a umístí jej na další dopravní pás pro následné zpracování.

Senzory hrají klíčovou roli v procesu automatického zatížení a vykládky. Mohou sledovat pozici, orientaci a stav obrobku v reálném čase a zajistit, aby robot mohl přesně chytit a umístit obrobku. Senzory mohou navíc detekovat přesnost kvality a zpracování obrobku a poskytovat podporu dat pro následné zpracování.

Funkce automatického nakládání a vykládky přináší mnoho výhod. Nejprve snižuje intenzitu práce operátorů a minimalizuje dopad lidských faktorů na kvalitu zpracování. Za druhé, zvyšuje účinnost výroby a zkracuje výrobní cyklus. Automatické načítání a vykládání navíc umožňují rychlé výměně a umístění obrobků a během zpracování nabízejí pohodlí pro více odrůda a malé dávkové výroby.

Funkce automatické změny nástroje

Funkce automatické změny nástroje je významným projevem inteligence Broušení strojů . Dosahuje rychlé výměny a polohování nástrojů prostřednictvím automatického měniče nástrojů, čímž se zlepšuje účinnost a přesnost zpracování.

Automatický měnič nástrojů brusného stroje obvykle přijímá formuláře, jako jsou časopisy nástrojů typu diskového typu nebo držáky rotačních nástrojů. Jako příklad vezmeme časopis nástroje typu disku, obvykle obsahuje více slotů nástrojů, z nichž každá drží nástroj. Když je potřeba výměna nástroje, vřetenová box stoupá do určité polohy a zarovná nástroj na vřeteno s nástrojem v časopise. Poté vřeteno uvolní držák nástroje, časopis se pohybuje vpřed, aby odstranil nástroj z vřetena, a otočí se pro umístění dalšího požadovaného nástroje. Nakonec se časopis zatahuje a vloží nový nástroj do otvoru vřetena, vřeteno sevře držák nástroje a sestupuje do pracovní pozice a dokončí úlohu změny nástroje.

Řídicí systém hraje klíčovou roli v automatickém procesu změny nástroje. Může automaticky vybrat nástroje založené na požadavcích na zpracování, akcí změny nástroje pro řízení a zajistit změnu přesnosti nástroje. Kromě toho může řídicí systém spravovat a udržovat nástroje, jako je zaznamenávání počtu využití nástroje a úroveň opotřebení, aby se usnadnilo včasné výměny a údržbu nástrojů.

Funkce automatické změny nástroje přináší významné výhody. Za prvé, zvyšuje účinnost zpracování. S automatickým měničem nástrojů může brusný stroj dokončit výměnu a umístění nástroje v krátké době, čímž se zkrátí čas nezpracování. Za druhé, zlepšuje přesnost zpracování. Protože proces změny nástroje je automaticky dokončen řídicím systémem, zajišťuje přesnost a konzistenci výměny nástroje. Automatická změna nástroje navíc umožňuje rychlé přepínání a přizpůsobení pro víceúrovňovou a drobnou výrobu.

Automatické načítání a vykládání, jakož i funkce měnící nástroje v brusných strojích, jsou důležitými směry vývoje v moderní výrobě. Zlepšují efektivitu výroby, snižují intenzitu práce a zvyšují přesnost a flexibilitu zpracování prostřednictvím automatizačního vybavení a technologií a vstřikují novou dynamiku do rozvoje výrobního průmyslu.

Jak snížit hluk a zajistit hladce broušení?

V procesu broušení ovlivňuje tvorba šumu nejen pohodlí pracovního prostředí, ale může také ovlivnit zdraví operátorů. Hladký provoz je navíc zásadní pro zajištění kvality a účinnosti zpracování. Zde je několik strategií ke snížení hluku během procesu broušení a zajištění hladkého provozu:

Optimalizace parametrů broušení

Rychlost broušení: Výběr vhodné rychlosti broušení je nezbytný pro snížení šumu. Nadměrná rychlost broušení může vést ke zvýšenému šumu, zatímco příliš nízká rychlost může ovlivnit účinnost zpracování. Rychlost broušení by proto měla být vybrána na základě materiálu obrobku a požadavků na zpracování.

Rychlost krmiva: Přiměřená rychlost krmiva může zajistit hladké broušení a snížit hluk způsobený kolizemi mezi obrobkem a broušením.

Hloubka broušení: Vhodná hloubka broušení může snížit teplo generované během broušení, snížit teplotu obrobku a broušení a následně snižovat hluk.

Výběr příslušných abraziv a broušení kol

Abrazivní typ: Vyberte příslušný typ abraziva na základě materiálu obrobku a požadavků na zpracování, abyste zajistili hladké broušení.

GRITY GRITU: Pravá velikost štěrku broušení může zajistit efektivní broušení a zároveň snížit hluk způsobený opotřebením kola.

Chlazení a mazání

Použití chladicí kapaliny: Použití chladicí kapaliny během broušení může snížit teplotu mletí a snížit hluk generovaný vysokými teplotami. Chladicí kapalina také podává mazací funkci a snižuje tření mezi obrobkem a broušením.

Optimalizace chladicího systému: Optimalizujte návrhové a provozní parametry chladicího systému, aby se zajistilo, že chladicí kapalina je dodávána rovnoměrně a neustále do oblasti broušení a zlepšuje to chladicí efekt.

Údržba zařízení

Ložiska a přenosové komponenty: Pravidelně kontrolujte a udržujte klíčové části, jako jsou ložiska a přenosové komponenty, abyste zajistili jejich normální provoz a zabránili šumu způsobeným uvolněním nebo opotřebením.

Broušení obvazu kol: Pravidelně oblékejte broušení, aby si udržel svůj dobrý tvar a ostrost, což snižuje hluk z opotřebení kol.

Zařízení pro kontrolu hluku

Zvukovou odolnou uzavření: Instalace zvukových příloh kolem broušení může účinně snížit přenos a šíření hluku.

Zvukové materiály pro absolvování zvuku: Položení materiálů absorbujících zvuk, jako je akustická pěna nebo bavlna, v pracovní oblasti brusného stroje může absorbovat a snížit hluk.

Optimalizací parametrů broušení, výběrem příslušných abraziv a broušení kol, zvýšením chlazení a mazání, udržováním zařízení a nanášením zařízení na řízení hluku, hluk během procesu broušení může být účinně snížen, což zajišťuje hladký provoz. .