Mixer stroj Výrobce

-

FZ Automatické potravinové obilné práškové koše mixér mixéru

Tento automatický potravinářský obilovitý koš na mixéru mixéru pro kuličky FZ využívá jedinečný design čtvercového kužele a úhlu rotoru k... -

WLV v kuželové mixérové mixérové stroj

Tento stroj na mixér v kužele je míchací stroj z nerezové oceli, který lze použít v chemickém a farmaceutickém průmyslu. Míchací hlaveň j... -

WLW dvojitý kužel suchý prášek suchý hlaveň

Tento dvojitý kuželový mixér může míchat suchý prášek a granule, jedná se o míchací stroj typu hlavně. Míchací stroj je vyroben z nerezov... -

WLS Průmyslový suchý prášek 3D míchací stroj

Průmyslový 3D míchací stroj se široce používá pro míchání práškových materiálů v průmyslu lékárny, chemického průmyslu, potravin atd. Je ... -

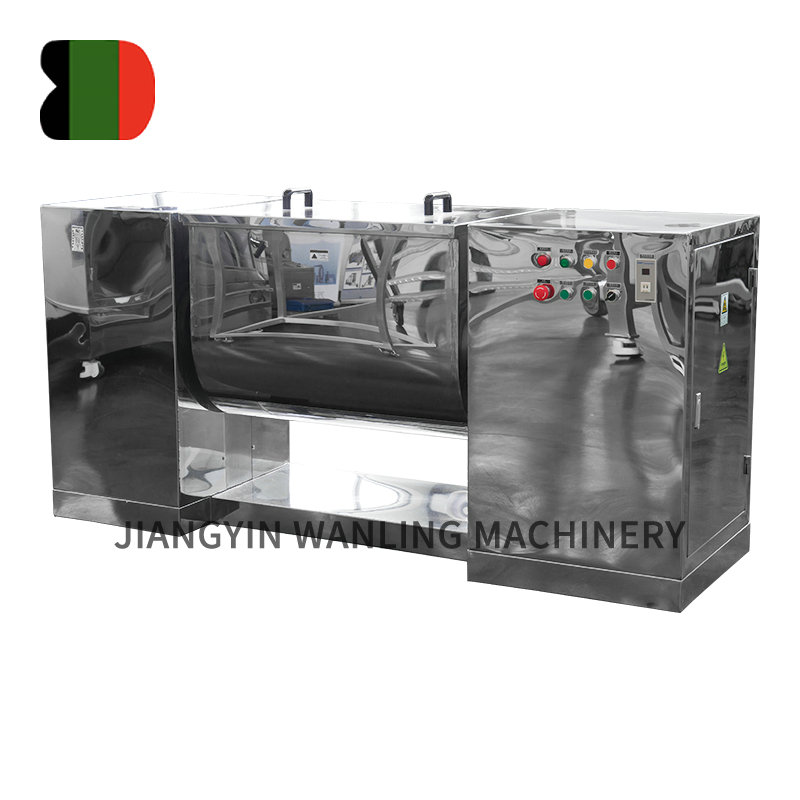

Divoký suchý prášek Míchací směšovací stroj

Smíchač suchého prášku je horizontální míchací stroj, tento směšovač stuh může míchat suchý prášek, granule a kapalinu. Míchací stroj má ... -

Mixér s jedním šroubovým šroubovým šroubem

Mixér práškového nádrže je horizontální míchací stroj, může míchat suchý prášek, granule a kapalinu. Má míchání čepele, její tvar z ramen... -

Shj dvojitý šroub pádlo mixér Nauta

Tento mixér s dvojitým šroubem je vysoce efektivní míchací stroj, má dva šroub, když strojová práce, dva šroub se otočí vysokou rychlostí... -

EYH Two Dimension 2D Moving Mixer Blender Machine

Dvourozměrný mixér se může pohybovat ve dvou směrech, jeden pro rotaci bubnu, druhý pro buben s kývavým stojanem. Takže se jmenuje 2D mix... -

FZ obilný prášek míchací mixér

Mixér práškového koše FZ je široce aplikován v odvětví farmaceutiky, chemikálií, metalurgie, potravin a krmiv. Stroj na mixér koše může m...

O nás

Čest

-

Čest

Čest -

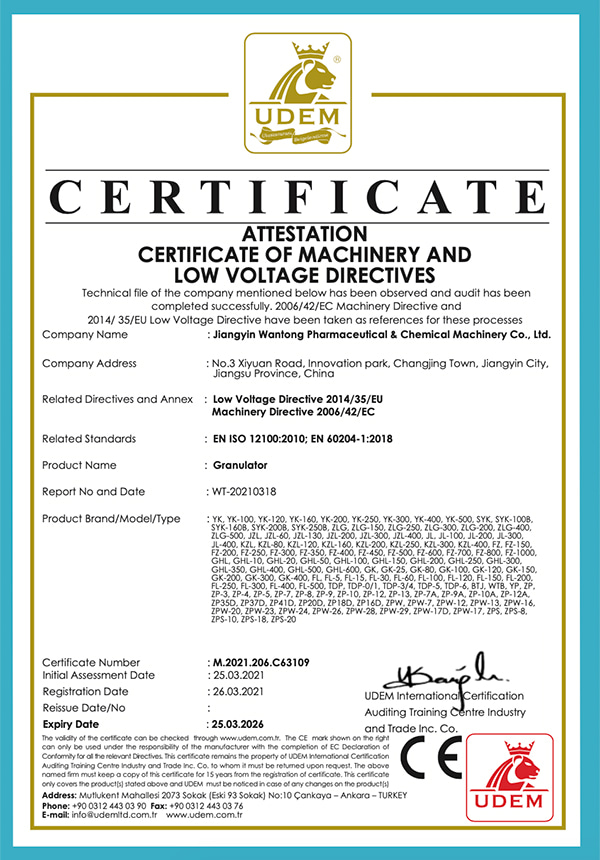

CE

CE

Zprávy

-

Zprávy průmyslu 2026-01-06

Úvod do mlýnků na koření Mlecí stroje na koření jsou nezbytným vybavením jak pro domácí ...

Zobrazit více -

Zprávy průmyslu 2026-01-04

Úvod do průmyslových metod sušení Sušení je kritický proces ve farmaceutické, chemické a potra...

Zobrazit více -

Zprávy průmyslu 2025-12-23

Úvod do Dvoukuželové mixéry Dvoukuželové mixéry jsou široce používané průmyslové míchací...

Zobrazit více -

Zprávy průmyslu 2025-12-18

Úvod do Mlýnky na koření Mlýnky na koření jsou nezbytnými nástroji pro komerční i domácí...

Zobrazit více

Rozšíření znalostí v oboru

Jaké faktory souvisejí s množstvím kapaliny vypouštěných mixérovými stroji?

Vypouštěcí kapacita lopatek mixéru úzce souvisí s několika klíčovými faktory:

Průtokové číslo samotných čepelí: Návrh čepelí přímo ovlivňuje jejich tokové číslo, což je jeden z klíčových faktorů určujících výbojovou kapacitu čepelí.

Rychlost otáčení čepele: Rychlost otáčení čepelí je důležitým faktorem ovlivňujícím výbojovou kapacitu. Vzhledem k pevnému průměru čepele má vyšší rychlost rotace obecně vede k větší kapacitě vypouštění. Je však třeba poznamenat, že nadměrně vysoká rychlost rotace může vést ke zvýšené spotřebě energie a potenciálnímu poškození mixéru.

Průměr čepele: Výbojová kapacita je úměrná kostce průměru čepele. To znamená, že za stejných podmínek může použití lopatků s větším průměrem dosáhnout větší výbojové kapacity.

Konstrukce mixéru: Celkový design mixéru také ovlivňuje kapacitu vypouštění. Faktory, jako je počet mixérů, specifikace výbojového zásuvky a jeho poloha, mohou ovlivnit výbojovou kapacitu. Proto při výběru a Mixer stroj , by měl být vybrán vhodný návrh na základě konkrétních podmínek.

Výbojová kapacita lopatek mixéru je ovlivněna hlavně průtokovým číslem samotných čepelí, rychlostí rotace čepele, průměrem čepele a konstrukcí mixéru. V praktických aplikacích může úprava těchto parametrů optimalizovat výkon mixéru tak, aby vyhovoval různým potřebám míchání.

Jak jsou různé vzory čepele stroje mixéru Ovlivněte smíchání viskózních versus granulárních materiálů?

Konstrukce čepele v mixérech jsou přizpůsobeny vlastnostem zpracovaných materiálů. U viskózních materiálů, jako je těsto nebo silné pasty, jsou preferovány čepele s vysokou rychlostí střihu a širokou povrchovou plochou. Tyto čepele usnadňují rozpad velkých agregátů a podporují rovnoměrné rozdělení složek v celé směsi. Tvar a orientace čepele navíc mohou ovlivnit vzorec toku v míchací komoře a zajistit efektivní míchání, aniž by způsobilo nadměrné namáhání motoru.

Naproti tomu při jednání s granulárními materiály, jako jsou prášky nebo zrna, je dynamika míchání odlišná. Čepele s jemnějším působením se obvykle používají k zabránění nadměrného zlomení nebo degradace částic. Navíc tyto čepele mohou zahrnovat vlastnosti, jako jsou lopatky nebo přepážky, aby se zvýšil pohyb částic a zabránil shlukování. Optimalizací konstrukce čepele pro granulární materiály mohou mixéry dosáhnout důkladného míchání při zachování integrity jednotlivých částic.

Výběr konstrukce čepele je rozhodující pro dosažení optimálního míchání výkonnosti pro viskózní i granulární materiály. Pochopením jedinečných reologických vlastností a požadavků na míchání každého typu materiálu mohou výrobci navrhovat mixéry, které poskytují konzistentní výsledky v celé řadě aplikací.