Vysokorychlostní míchačka/granulátor Výrobce

-

WHL vysoký smykový rychlý mixér granulátor

Bez námahy jednostupňová jednostupňová granulace: Série WHL eliminuje potřebu samostatného míchání a granulačního vybavení. Jednoduše při... -

Vysoký střihový farmaceutický prášek pro míchání granulátoru s vysokým smykem

WHL High Shear Pharmaceutical prášek Míchací granulátor používejte kombinaci oběžných kol a vrtulníků k vytvoření násilného míchání akce,... -

WHL vysokorychlostní rychlý míchací granulátor

Vysokorychlostní míchací granulátor s vysokorychlostním rychlostí WHL je vysokorychlostní mixlátor určený pro efektivní a rychlé zpracová... -

WHL vysoký střihový rychlý mixér granulační granulátor

Stroj s rychlým mixátorem se skládá hlavně z míchacího systému, řezacího systému, rámu, míchání hlavně, elektrického ovládacího boxu atd....

Granulátor rychlého mixáru přijímá horizontální válcovou strukturu s rozumnou strukturou. Fluidizovaná granulace, vytvářející sférické částice s dobrou tekutost. Rychlý granulátor mixéru mísí práškové materiály a lepidla ve válcových nebo kónických nádobách, důkladně je míchá do mokrých měkkých materiálů pomocí spodního míchání pádla a poté je rozřezává na jednotné mokré částice pomocí bočního vysokorychlostního broušení. . .

O nás

Čest

-

Čest

Čest -

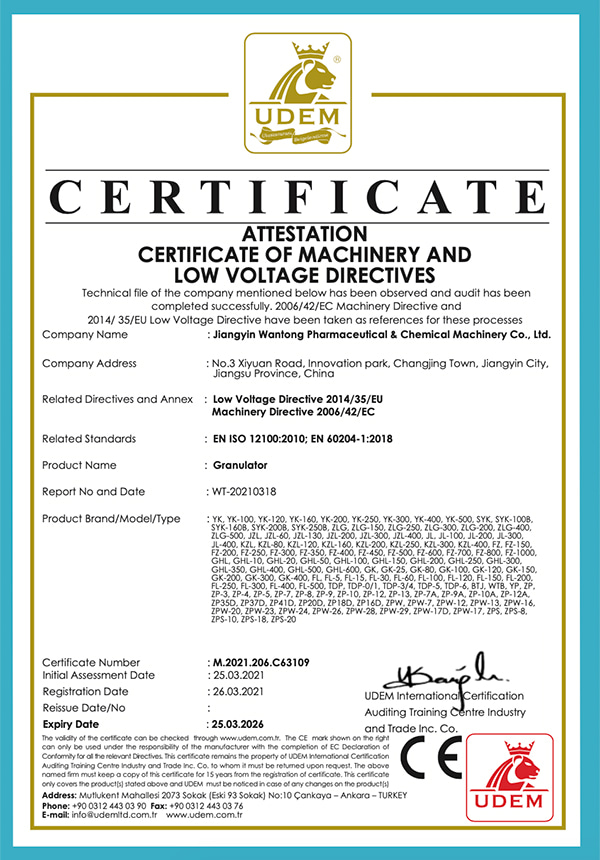

CE

CE

Zprávy

-

Zprávy průmyslu 2026-01-06

Úvod do mlýnků na koření Mlecí stroje na koření jsou nezbytným vybavením jak pro domácí ...

Zobrazit více -

Zprávy průmyslu 2026-01-04

Úvod do průmyslových metod sušení Sušení je kritický proces ve farmaceutické, chemické a potra...

Zobrazit více -

Zprávy průmyslu 2025-12-23

Úvod do Dvoukuželové mixéry Dvoukuželové mixéry jsou široce používané průmyslové míchací...

Zobrazit více -

Zprávy průmyslu 2025-12-18

Úvod do Mlýnky na koření Mlýnky na koření jsou nezbytnými nástroji pro komerční i domácí...

Zobrazit více

Rozšíření znalostí v oboru

Jak zvládají granulátory rychlých mixérů různé typy materiálů?

Rychlé mixérové granulátory (RMGS) jsou navrženy tak, aby zpracovávaly širokou škálu materiálů, díky nimž jsou všestranné a základní vybavení v průmyslových odvětvích, jako jsou lékárny, zpracování potravin a chemikálie. Zde jsou klíčové způsoby, jak RMG spravují různé typy materiálů:

Variabilní nastavení rychlosti a napájení

Nastavitelné oběžné kolo a vrtulníky: RMG jsou vybaveny nastavením variabilní rychlosti pro oběžné kolo i vrtulníky, což umožňuje přesnou kontrolu nad procesem míchání a granulace. Tato flexibilita zajišťuje optimální zpracování materiálů s různými vlastnostmi, jako je hustota, velikost částic a obsah vlhkosti.

Adaptace napájení: Síla oběžných kol a vrtulníků může být upravena tak, aby vyhovovala zpracovanému materiálu. Pro dosažení požadované granulace může být například vyžadována vyšší výkon pro hustší nebo více soudržných materiálů.

Přizpůsobený design mísy

Geometrie mísy: Konstrukce a geometrie mísy mísy lze přizpůsobit tak, aby vyhovovaly různým charakteristikám materiálu. Například misky se specifickými tvary mohou podporovat lepší míchání a snížit mrtvé zóny, kde by se materiály mohly hromadit.

Konstrukční materiál: Stavební materiál misky může být vybrán na základě chemických vlastností zpracovaných materiálů, aby se zabránilo reakcím nebo kontaminaci.

Pokročilé kontrolní systémy

Správa receptů: Pokročilé RMG přicházejí se sofistikovanými kontrolními systémy, které umožňují správu receptů. Operátoři mohou programovat specifické parametry přizpůsobené různým materiálům a zajistit konzistentní a opakovatelné zpracování.

Monitorování v reálném čase: Senzory a kontrolní systémy poskytují údaje o parametrech v reálném čase, jako je točivý moment, teplota a obsah vlhkosti, což umožňuje úpravám naletu efektivně zvládnout různé materiály.

Přizpůsobivost mokré a suché granulaci

Mokré granulace: RMG dokážou zvládnout procesy mokrých granulace přidáním kapalných pojiv k práškům, které se pak současně mísí a granulují. Zařízení je navrženo tak, aby efektivně zvládlo charakteristiky viskozity a průtoku mokré hmoty.

Suchá granulace: Pro suchou granulaci mohou RMG zpracovat prášky bez potřeby kapalných pojiv, pomocí vysokých smykových sil k kompaktu a granulování materiálu.

Škálovatelnost a velikosti dávek

Malé až velké dávky: RMG jsou schopny zpracovat různé velikosti dávek, od drobných laboratorních formulací po rozsáhlou průmyslovou výrobu. Tato škálovatelnost umožňuje testování a optimalizaci manipulace s materiálem před výrobou v plném měřítku.

Uniformita napříč dávkami: Udržováním konzistentních parametrů zpracování RMG zajišťují uniformitu velikosti a kvality granule napříč různými dávkami, bez ohledu na změny materiálu.

Optimalizovaný design oběžného kola a vrtulníku

Konfigurace oběžného kola: Návrh a konfigurace oběžných kol je rozhodující pro manipulaci s různými materiály. Oběžné kolo mohou být navrženy tak, aby poskytovaly potřebné smykové a kompresní síly pro efektivní granulaci.

Integrace vrtulníku: vrtulníky pomáhají při rozkládání aglomerátů a zajištění jednotné velikosti granule. Pozice a rychlost vrtulníků lze upravit na základě materiálových charakteristik, aby bylo dosaženo požadovaného výsledku granulace.

Čištění a údržba

Snadno čištění: RMG jsou navrženy pro snadnou demontáž a čištění, což je zásadní při přepínání mezi různými materiály, aby se zabránilo křížové kontaminaci.

Protokoly pro čištění specifické pro materiál: Čisticí protokoly mohou být přizpůsobeny specifickým vlastnostem zpracovaných materiálů, což zajišťuje důkladné odstranění zbytků a udržování hygienických standardů.

Rychlé granulátory mixéru jsou vysoce všestranné stroje, které zvládnou širokou škálu materiálů úpravou různých provozních parametrů, využitím pokročilých kontrolních systémů a začleněním specifických konstrukčních funkcí. Tato adaptabilita je činí neocenitelnými v průmyslových odvětvích vyžadujících přesné a efektivní procesy granulace pro různé typy materiálů.

Jak Rychlý mix granulátor Zabraňte křížové kontaminaci mezi různými materiály?

Granulátory rychlého mixáru (RMG) využívají několik konstrukčních funkcí a operačních protokolů, aby se zabránilo křížové kontaminaci mezi různými materiály. Zde jsou klíčová opatření:

Snadná demontáž a čištění

Modulární komponenty: RMG jsou navrženy s komponenty, které lze snadno rozebrat. To usnadňuje důkladné čištění částí, které přicházejí do styku s materiály.

Hladké povrchy: Vnitřní povrchy míchací mísy a dalších kontaktních částí jsou často leštěné a hladké, aby se zabránilo dodržování materiálu a zefektivnilo čištění.

Materiál konstrukce

Nereaktivní materiály: Části v kontaktu s produktem se obvykle vyrábějí z nereaktivních a korozivních materiálů, jako jsou nerezové oceli, které se snadno čistí a nezachovávají zbytky.

Protokoly čištění

Systémy čištění na místě (CIP)

Automatizované čištění: Mnoho RMG je vybaveno systémy čištění na místě (CIP), které automatizují proces čištění. Systémy CIP zajišťují důkladné a konzistentní čištění a snižují riziko křížové kontaminace.

Podrobné postupy čištění

Standardní operační postupy (SOP): Podrobné SOP pro ruční čištění zajišťují, že všechny části RMG jsou čištěny podle průmyslových standardů, což minimalizuje riziko zbytkového materiálu.

Provozní protokoly

Dávková dokumentace a segregace

Dávkové záznamy: Údržba podrobných dávkových záznamů pomáhá při sledování zpracovaných materiálů a zajišťuje, že čištění je vhodně prováděno mezi dávkami.

Segregace materiálu: Implementace přísných protokolů segregace materiálu během zpracování a čištění pomáhá při vyhýbání se křížovému kontaktu.

Pravidelná údržba a inspekce

Plánovaná údržba: Pravidelné plány údržby zajišťují, že všechny díly jsou pravidelně kontrolovány a čištěny, aby se zabránilo hromadění materiálů.

Vizuální inspekce: Rutinní vizuální inspekce před a po čištění pomáhají při identifikaci a odstraňování jakýchkoli zbývajících zbytků.

Pokročilé kontrolní systémy

Integrace senzoru: Pokročilé kontrolní systémy vybavené senzory mohou monitorovat úroveň čistoty v reálném čase a zajistit, aby byla jakákoli kontaminace detekována a řešena okamžitě.

Upozornění a alarmy: Automatizovaná upozornění a alarmy mohou operátorům upozornit, pokud některá část zařízení není správně vyčištěna, což vede k okamžitému opatření, aby se zabránilo křížové kontaminaci.

Rychlé granulátory mixéru zahrnují kombinaci konstrukčních prvků, přísných protokolů čištění, operačních postupů a pokročilých kontrolních systémů, aby se zabránilo křížové kontaminaci mezi různými materiály. Tato opatření zajišťují, že každá dávka je zpracována v čistém prostředí a udržuje integritu a bezpečnost produktu.