Granulace hraje klíčovou roli v různých průmyslových odvětvích, zejména ve farmaceutikách, zpracování potravin a chemické výrobě. Proces granulace zlepšuje tok prášku, stlačitelnost a uniformitu koncového produktu. Dva z nejčastěji používaných granulačních strojů jsou granulátor s vysokým smykem (HSMG) a Rychlý mixér granulátor (RMG). Zatímco oba stroje jsou navrženy tak, aby dosáhly granulace, liší se ve struktuře, provozu a specifické vhodnosti aplikace. Cílem tohoto článku je poskytnout komplexní srovnání mezi těmito dvěma typy granulátorů, které pomáhají profesionálům přijímat informovaná rozhodnutí o jejich použití.

Co je granulátor s vysokým střihem?

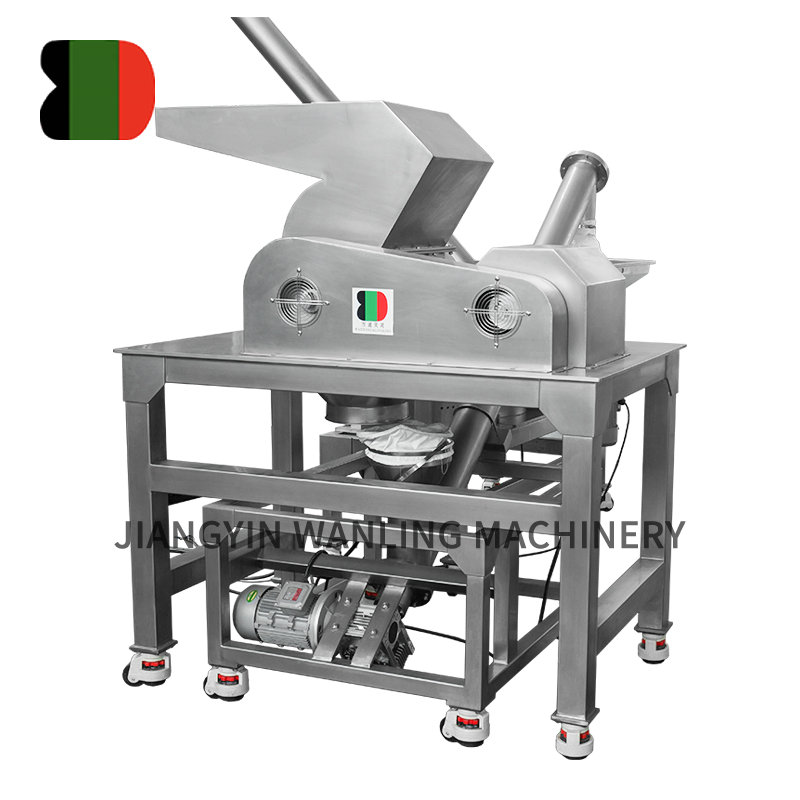

Granulátor s vysokým smykem je granulační stroj, který primárně pracuje pomocí vysokorychlostního oběžného kola a vrtulníku pro intenzivně míchání prášků a tekutin. „Vysoký střih“ odkazuje na intenzivní mechanické síly aplikované na materiály, což má za následek rychlou tvorbu hustých jednotných granulí. Vysoký smykový účinek zajišťuje důkladné smáčení prášků a účinné vazby částic.

Klíčové vlastnosti granulátoru s vysokým smykem:

Vysokorychlostní míchání a kotlivové lopatky, které vytvářejí intenzivní mechanický střih.

Schopnost zvládnout pořadače s vysokou viscozitou nebo lepkavé prášky.

Produkuje relativně husté sférické granule s dobrou mechanickou pevností.

Obvykle se používá v procesech mokré granulace.

Co je to rychlý mixér?

Rychlé granulátory mixéru, známé také jako granulátory tekutin v některých kontextech, kombinují rychlé míchací účinek s kontrolovaným přidáním vazebných látek. Termín „rychlý“ zdůrazňuje rychlý a efektivní proces míchání, ale smykové síly jsou obecně nižší ve srovnání s vysokými smykovými granulátory. Rychlé mixéry používají kombinaci vysokorychlostního oběžného kola a nízkorychlostního vrtulníku, aby bylo zajištěno rovnoměrné rozdělení kapalin a tvorby jednotných granule.

Klíčové vlastnosti granulátoru rychlého mixáru:

Rychlé smíchání prášků a kapalných pojiv.

Méně intenzivní smykové síly ve srovnání s HSMG.

Obvykle produkuje porézní, méně husté granule.

Široce se používá ve výrobě farmaceutických tablet a dalších průmyslových odvětvích vyžadujících jednotné rozdělení velikosti granulí.

Core rozdíly mezi granulátorem s vysokým smykem a granulátorem rychlého mixéru

| Aspekt | Granulátor s vysokým smykem | Rychlý mixér granulátor |

|---|---|---|

| Smyková síla | Vysoký střih v důsledku rychlého oběžného kola a vrtulníku | Mírný střih s méně agresivním mícháním |

| Hustota granulí | Hustší, kompaktnější granule | Více porézní a méně husté granule |

| Rychlost míchání | Vysokorychlostní míchání s intenzivním vstupem energie | Rychlé míchání s kontrolovanou energií |

| Typický tvar granule | Sférické a hladké granule | Nepravidelné porézní granule |

| Vhodné prášky | Lepivé prášky s vysokou viscozitou | Volně tekoucí prášky |

| Běžné aplikace | Mokré granulace ve farmacích, jídle, chemikáliích | Farmaceutické tablety, nějaké zpracování potravin |

| Přidání pojiva | Obvykle přidáno postupně s nepřetržitým mícháním | Rovnoměrně distribuované pojivo s rychlým mícháním |

Aplikace a použití průmyslu

Oba typy granulátorů slouží k klíčové roli ve formulaci produktu, zejména ve farmaceutické výrobě, kde kvalita granule přímo ovlivňuje kvalitu tablety. Granulátory s vysokým smykem jsou preferovány, pokud jsou nutné granule s vyšší mechanickou pevností nebo při práci s náročnými formulacemi, které vyžadují intenzivní míchání. Na druhé straně, rychlé granulátory mixéru nabízejí rychlejší doby zpracování a lepší kontrolu nad distribucí velikosti granulí, což je důležité pro určité procesy komprese tabletů.

Výběr mezi granulátorem s vysokým smykem a rychlým granulátorem mixéru závisí do značné míry na vlastnostech materiálu, na požadované vlastnosti granule a produkční stupnici. Pochopení jejich provozních rozdílů a atributů výkonu je nezbytné pro optimalizaci procesu granulace a zajištění kvality produktu. Zatímco oba stroje jsou cennými nástroji při zpracování prášku, vyrovnání typu granulátoru se specifickými výrobními potřebami může zvýšit účinnost, zkrátit dobu zpracování a zlepšit celkovou konzistenci produktu.