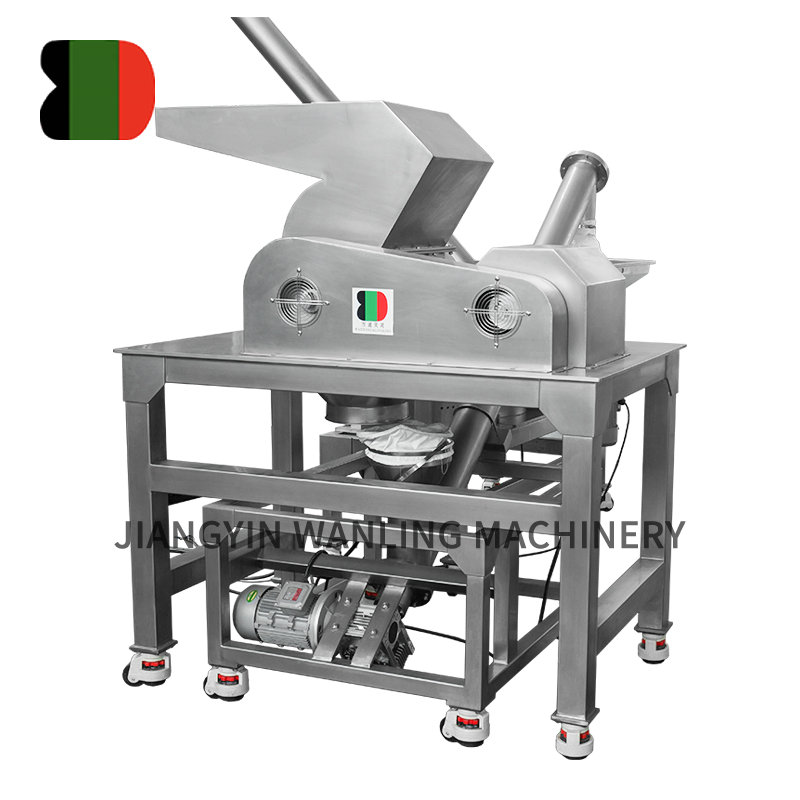

Role oběžného kola a řezačky v rychloběžném granulátoru

V a rychlý mixovací granulátor Oběžné kolo a sekačka spolupracují na přeměně jemných práškových směsí na jednotné granule. Oběžné kolo je zodpovědné za hromadné míchání a cirkulaci prášku, zatímco sekačka rozkládá aglomeráty, aby řídila velikost granulí. Jejich kombinovaný provoz řídí rovnováhu mezi intenzitou míchání, distribucí vlhkosti a hustotou granulí, které jsou zásadní pro dosažení reprodukovatelných výsledků ve farmaceutických a průmyslových formulacích.

Vliv rychlosti oběžného kola na tvorbu granulí

Rychlost oběžného kola přímo ovlivňuje smykové a kompresní síly působící na práškové lože. Při nižších rychlostech je míchání jemné, výsledkem jsou hrubé a nepravidelné granule v důsledku nedostatečné distribuce pojiva. Zvýšení rychlosti oběžného kola zlepšuje pohyb částic, zlepšuje smáčení a zhušťování granulí. Příliš vysoké rychlosti však mohou vést k nadměrné granulaci nebo dokonce rozpadu vytvořených granulí v důsledku nadměrného střihu.

Výběr správné rychlosti oběžného kola je rozhodující pro udržení požadované distribuce velikosti granulí a poréznosti. Optimalizace procesu často zahrnuje vyvážení rychlosti oběžného kola s viskozitou pojiva a charakteristikami toku prášku, aby se zabránilo tvorbě hrudek nebo tvorbě jemných částic.

Typické účinky nastavení rychlosti oběžného kola

| Rychlost oběžného kola | Velikost granulí | Objemová hustota | Tekutost |

| Nízká | Velké a nerovnoměrné | Nízká | Chudák |

| Střední | Umírněný a jednotný | Vyvážený | Dobře |

| Vysoká | Jemné a kompaktní | Vysoká | Vynikající, ale riziko nadměrné granulace |

Vliv rychlosti sekačky na stejnoměrnost granulí

Rychlost sekačky v rychlém mixeru granulátoru určuje, jak efektivně jsou velké mokré hrudky rozdrceny na menší, jednotnější granule. Při nízkých rychlostech sekáček poskytuje omezenou fragmentaci, což vede k tvorbě příliš velkých shluků. Provoz se střední rychlostí pomáhá udržovat rovnoměrnou velikost granulí podporou sekundární granulace, kdy menší částice ulpívají na stávajících granulích. Při vyšších rychlostech má sekáček vysoký smyk a vytváří jemné částice s lepšími průtokovými charakteristikami.

Interakce mezi otáčkami oběžného kola a řezačky definuje konečný profil granulí. Zatímco oběžné kolo řídí pohyb hmoty, sekáček zjemňuje distribuci velikosti granulí, minimalizuje variabilitu aglomerátů a zlepšuje stlačitelnost po proudu během tabletování nebo plnění kapslí.

Optimalizace procesních parametrů pro konzistentní výsledky

Dosažení konzistentní kvality granulace v granulátoru s rychlým mixerem vyžaduje přesné řízení více proměnných. Spolu s rychlostí oběžného kola a sekačky ovlivňují výsledek faktory, jako je rychlost přidávání pojiva, doba granulace a úroveň vlhkosti prášku. Nástroje procesní analytické technologie (PAT) se často používají ke sledování točivého momentu a spotřeby energie a poskytují zpětnou vazbu v reálném čase pro úpravu intenzity míchání.

Optimalizační strategie

- Pro úzkou distribuci velikosti částic použijte střední rychlost oběžného kola s vysokou rychlostí sekačky.

- Sledujte točivý moment, abyste identifikovali konečný bod granulace a zabránili přemokření.

- Upravte viskozitu pojiva, abyste zlepšili rovnoměrné smáčení a zabránili příliš velkým granulím.

- Aplikujte podmínky řízeného sušení pro zachování pevnosti granulí a minimalizaci otěru.

Závěr

Souhra rychlosti oběžného kola a řezačky je zásadní pro výkon rychlého mixovacího granulátoru. Optimalizace těchto rychlostí zajišťuje jednotnou velikost granulí, zlepšenou stlačitelnost a předvídatelné profily rozpouštění ve farmaceutických produktech. Prostřednictvím inteligentního řízení parametrů a monitorování v reálném čase mohou výrobci dosáhnout efektivních, opakovatelných granulačních procesů, které splňují standardy kvality i produktivity.