Míchač s pásovým mícháním a míchačkou Výrobce

-

Wlld chemická prášková stupňová stroj

Chemická prášková páka má stupňovou čepel v míchacím těle, když se strojová prací, čepel stuhy otočí velmi rychlou rychlostí, takže chemi... -

Mixér divokého horizontálního potravinového prášku mixéru

Stroj s míchačkou jídelny WLLD potravinového prášku používá hřídel horizontálního hřídele stuh s vnitřními a vnějšími spirálovými čepelem... -

Wlld 1000kg průmyslový stroj na mixér suchého prášku

Mixér stuh 1000 kg je horizontální míchací stroj, má mnoho modelů, největší svazek je 15000 l, takže tento mixér lze použít v průmyslu.

O nás

Čest

-

Čest

Čest -

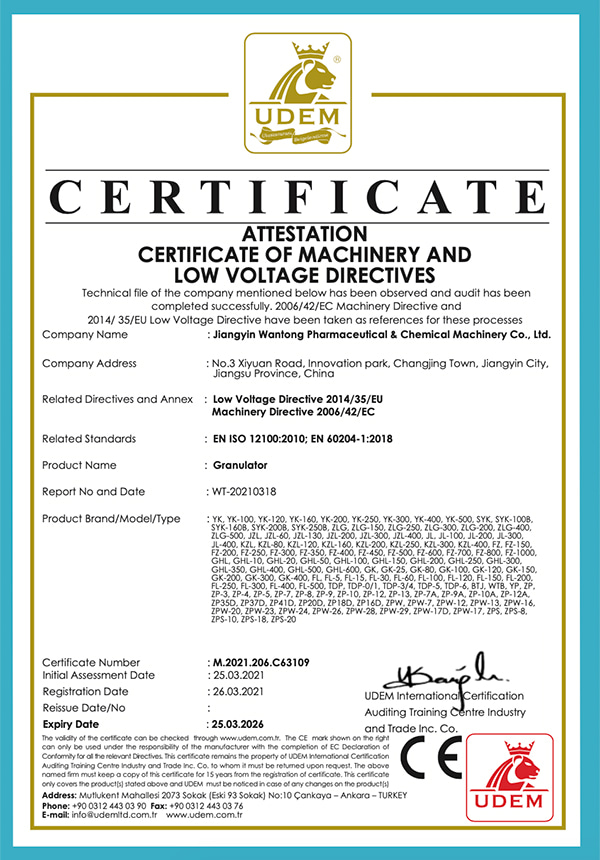

CE

CE

Zprávy

-

Zprávy průmyslu 2026-01-06

Úvod do mlýnků na koření Mlecí stroje na koření jsou nezbytným vybavením jak pro domácí ...

Zobrazit více -

Zprávy průmyslu 2026-01-04

Úvod do průmyslových metod sušení Sušení je kritický proces ve farmaceutické, chemické a potra...

Zobrazit více -

Zprávy průmyslu 2025-12-23

Úvod do Dvoukuželové mixéry Dvoukuželové mixéry jsou široce používané průmyslové míchací...

Zobrazit více -

Zprávy průmyslu 2025-12-18

Úvod do Mlýnky na koření Mlýnky na koření jsou nezbytnými nástroji pro komerční i domácí...

Zobrazit více

Rozšíření znalostí v oboru

Jak můžete optimalizovat dobu míchání a spotřebu energie v mixéru pásů?

Optimalizace doby míchání a spotřebu energie v mixéru pásů zahrnuje několik strategií zaměřených na dosažení důkladného míchání při minimalizaci využití zdrojů. Zde je několik způsobů, jak toho dosáhnout:

Správné velikost zařízení: Zajistěte, aby velikost a kapacita směšovače pásků odpovídala požadavkům na výrobu. Použití nadměrného mixéru může vést k delším časům míchání a zbytečné spotřebě energie.

Optimalizovaná rychlost agitátoru: Upravte rychlost agitátoru pásu na optimální úroveň pro míchaný specifický materiál. Příliš vysoká rychlost může způsobit nadměrnou spotřebu energie a zbytečné opotřebení zařízení, zatímco příliš nízká rychlost může vést k neúplnému míchání.

Techniky dávkového zatížení: Správné naložení materiálů do mixéru, aby se maximalizovala účinnost míchání. Vyvarujte se přetížení nebo podkladu mixéru, protože to může ovlivnit výkonnost míchání a spotřebu energie.

Předběžné zpracování materiálu: Předběžné zpracování materiálů, jako je zmenšení velikosti částic nebo předvádějící určité složky, mohou snížit celkovou dobu míchání a energii potřebnou k dosažení homogenního míchání.

Optimalizovaná směšovací sekvence: Určete nejúčinnější míchací sekvenci pro zpracované materiály. To může zahrnovat úpravu pořadí, ve kterém jsou přísady přidány do mixéru nebo mění dobu míchání pro různé dávky.

Použití aditiv: V některých případech může přidání pomůcek toku nebo maziv pomoci snížit tření mezi částicemi, což má za následek rychlejší míchání a nižší spotřebu energie.

Efektivní přenos tepla: Pokud je během procesu míchání nezbytný přenos tepla (např. Pro sušení nebo chemické reakce), optimalizujte návrh mixéru, aby se zajistil účinný přenos tepla a zároveň minimalizoval ztrátu energie.

Monitorovací a řídicí systémy: Implementujte monitorovací a řídicí systémy, které nepřetržitě hodnotí výkonnost míchání a upravují provozní parametry v reálném čase, abyste optimalizovali dobu míchání a spotřebu energie.

Pravidelná údržba a kalibrace: Sbruhová mixér dobře udržované a kalibrované, aby se zajistil optimální výkon. To zahrnuje kontrolu opotřebovaných nebo poškozených částí, mazací komponenty a kalibrace řídicích systémů.

Neustálé zlepšování: Neustále vyhodnocuje a zlepšuje procesy míchání prostřednictvím experimentování, analýzy dat a zpětné vazby od operátorů k identifikaci příležitostí pro optimalizaci a efektivitu.

Jaké technologie předúpravy materiálu mohou pomoci směšovači stuh pohodlněji běžet?

Technologie předúpravy materiálu mohou významně ovlivnit účinnost a pohodlí míchačů pásů. Zde je několik metod:

Snížení velikosti částic: Pre-grinding nebo frézování větších částic do menších velikostí může usnadnit rychlejší a rovnoměrnější míchání v míchacích stuh, čímž se zkracuje doba zpracování a spotřebu energie.

Nastavení vlhkosti: Před sušením nebo přidávání vlhkosti do materiálů k dosažení specifického obsahu vlhkosti může zlepšit jejich tekutelnost a míchací vlastnosti, což vede k efektivnějšímu míchání Stufbonové mixéry .

Deagglomeration: Rozbíjení aglomerátů nebo shluků v materiálech před mícháním může zabránit nerovnoměrnému rozdělení a zlepšit homogenitu konečné směsi, což způsobí hladší operaci směsice stuh.

Pre-mixování: Předinstrukční složky s podobnými fyzikálními vlastnostmi nebo náchylné k segregaci mohou zvýšit celkovou účinnost míchání míchačky pásu, čímž se sníží riziko neúplného míchání nebo nerovnoměrného rozdělení komponent.

Ošetření povrchu: Potahování nebo ošetření povrchů materiálu aditivami nebo mazivami může snížit tření a zlepšit vlastnosti průtoku, což umožňuje snadnější manipulaci a rovnoměrnější míchání v míchacích stuh.

Regulace teploty: Předehřívání nebo chlazení materiálů do specifického teplotního rozsahu mohou optimalizovat jejich viskozitu a reologické vlastnosti, usnadnit lepší výkon míchání a snížit požadavky na energii mixéru.

Síta nebo screening: Odstranění nadměrných částic nebo zahraničních kontaminantů prostřednictvím prosévání nebo screeningu před mícháním může zabránit poškození vybavení a zajistit hladší provoz mixéru pásky.